- Bạn chưa chọn sản phẩm nào

- Tiếp tục mua hàng

Mục lục

Thép là vật liệu không thể thiếu trong xây dựng, công nghiệp và kỹ thuật, đóng vai trò quan trọng trong việc đảm bảo độ bền, an toàn và tuổi thọ của các công trình. Tuy nhiên, trong quá trình sản xuất và vận hành, thép có thể xuất hiện nhiều khuyết tật như nứt, rỗ, hở bề mặt hoặc sai lệch cơ lý, ảnh hưởng trực tiếp đến chất lượng sản phẩm.

Bài viết này sẽ hướng dẫn bạn cách kiểm tra khuyết tật thép một cách chính xác và đồng thời cung cấp các phương pháp xử lý hiệu quả, giúp đảm bảo thép luôn đạt tiêu chuẩn chất lượng cao, an toàn cho các ứng dụng công nghiệp và xây dựng.

Kiểm tra khuyết tật thép và xử lý khuyết tật thép

Khuyết tật thép là những sai lệch, lỗi hoặc khiếm khuyết xuất hiện trong sản phẩm thép so với tiêu chuẩn kỹ thuật yêu cầu. Những khuyết tật này có thể ảnh hưởng đến chất lượng, độ bền, khả năng chịu lực và tuổi thọ của thép, đồng thời làm giảm hiệu suất sử dụng trong xây dựng, công nghiệp hoặc các ứng dụng kỹ thuật.

Kiểm tra khuyết tật thép là giải pháp cần thiết để đảm bảo chất lượng thép đảm bảo khản năng làm việc của thép. Giúp công trình đảm bảo sự chính xác và bền bỉ hơn.

Có nhiều dạng khuyết tật trong qua trình kiểm tra, bên dưới là những phương diên biểu hiện trong qua trình kiểm tra khuyết tật thép phát hiện.

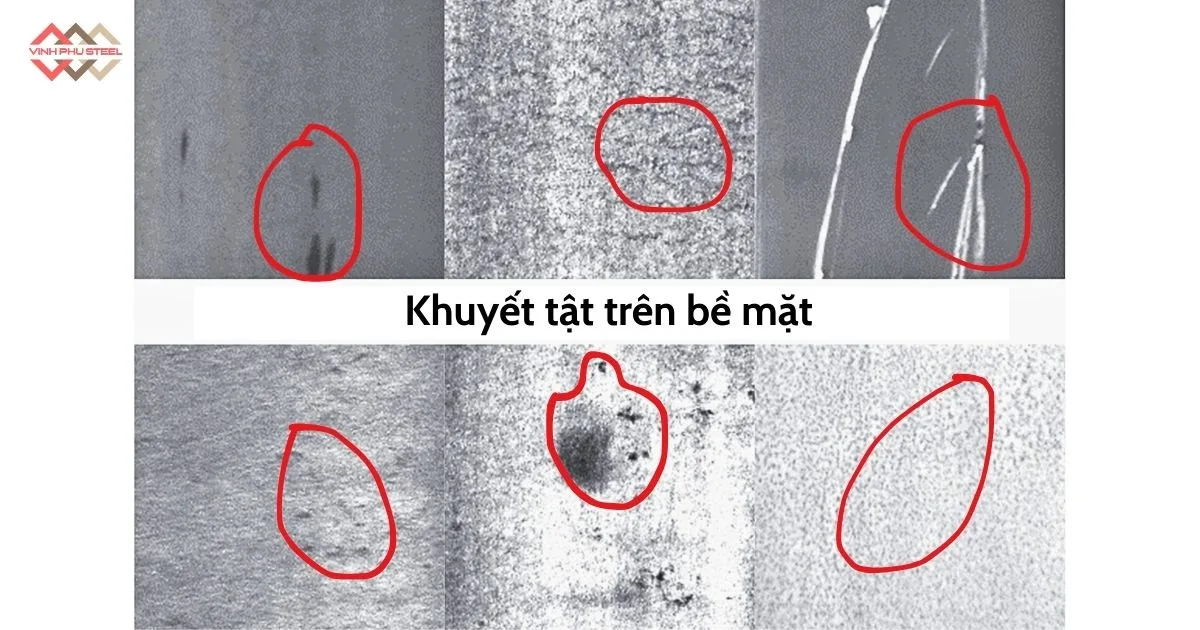

1. Kiểm tra khuyết tật thép của bề mặt

khuyết tật bề mặt thép là các dấu hiệu về vết “thương” của bề mặt mà có thể sờ và thấy được. Có những biến dạng nhỏ có thể không ảnh hưởng đến công trình nhưng cũng có những khuyết tật bề mặt cần xử lý, phục hồi.

Các dạng phổ biến:

- Rỗ bề mặt: Xuất hiện các lỗ nhỏ hoặc rỗ li ti trên bề mặt thép.

- Trầy xước: Vết xước do va chạm trong quá trình vận chuyển, gia công hoặc xử lý bề mặt.

- Nứt dọc hoặc ngang: Vết nứt chạy theo chiều dài hoặc chiều ngang, thường do ứng suất cơ học hoặc nhiệt.

- Bong vảy: Lớp vảy sắt hoặc oxit bong ra, phổ biến ở thép cán nóng.

- Ba via (burrs): Cạnh sắc hoặc gờ dư do cắt, đột dập hoặc cán không chuẩn.

- Vết lõm, vết nứt nhỏ: Do tác động cơ học hoặc thiết bị cán mòn.

Nguyên nhân gây khuyết tật:

- Gia công không đồng đều, kéo, rút hoặc cán không chính xác.

- Phôi thép hoặc nguyên liệu kém chất lượng, tạp chất còn sót.

- Thiết bị cán, kéo, rút bị mòn, hư hỏng.

- Quá trình xử lý bề mặt như tẩy cặn, mạ hoặc sơn không đạt chuẩn.

- Va đập hoặc ma sát trong quá trình vận chuyển, lưu kho.

Phương pháp phát hiện:

- Quan sát trực tiếp: Kiểm tra bằng mắt thường hoặc kính lúp dưới ánh sáng tốt.

- Kiểm tra không phá hủy (NDT):

- Siêu âm bề mặt (UT)

- Kiểm tra từ tính (MT)

- Dòng điện xoáy (ET)

- Thử thấm chất lỏng (PT)

Cách xử lý:

- Mài, đánh bóng: Loại bỏ vết xước, rỗ hoặc ba via.

- Tẩy cặn hóa học (Acid Pickling): Loại bỏ oxit, vảy sắt và tạp chất.

- Nhiệt luyện lại bề mặt: Điều chỉnh cấu trúc bề mặt và ứng suất dư.

- Cắt bỏ phần lỗi, hàn đắp: Với khuyết tật sâu hoặc nặng.

- Kiểm tra sau xử lý: Thực hiện NDT hoặc quan sát để đảm bảo chất lượng đạt yêu cầu.

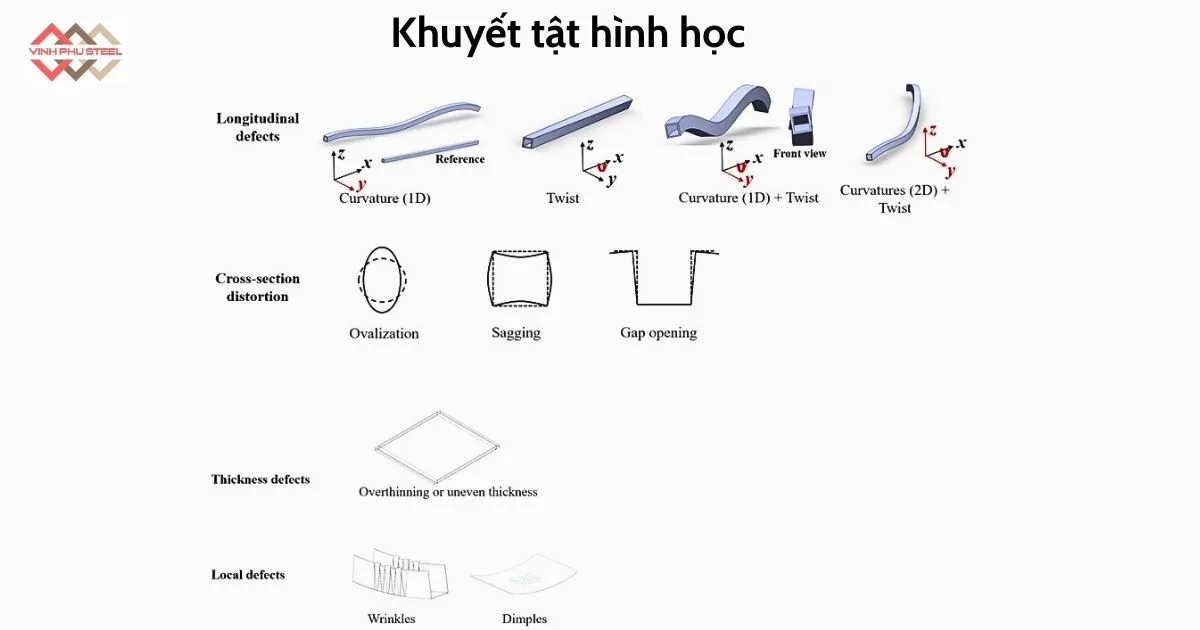

2. Kiểm tra khuyết tật thép về mặt hình học

Trong quá trình sản xuất và gia công thép, khuyết tật hình học là những sai lệch về kích thước, hình dạng và độ đồng đều của sản phẩm so với thông số kỹ thuật yêu cầu. Những khuyết tật này không chỉ ảnh hưởng đến khả năng lắp ghép, mà còn làm giảm hiệu suất chịu lực và tuổi thọ của thép trong công trình hoặc thiết bị công nghiệp.

Các dạng khuyết tật hình học phổ biến:

- Sai số về độ dày: Bề dày thép không đồng đều, mỏng hoặc dày hơn so với tiêu chuẩn thiết kế.

- Sai lệch đường kính hoặc kích thước: Đường kính thanh thép, ống hoặc thanh ray vượt quá giới hạn cho phép.

- Biến dạng oval hoặc méo: Thép thanh, ống hoặc tấm không còn hình tròn hoặc vuông chuẩn, bị méo, cong vênh.

- Bề mặt không phẳng: Tấm thép hoặc thanh thép có vết cong, lồi lõm không đều do cán hoặc ép không đồng đều.

Nguyên nhân gây khuyết tật hình học:

- Khuôn hoặc thiết bị ép/cán bị sai hoặc mòn: Khuôn không chuẩn hoặc con lăn mòn làm sản phẩm biến dạng, sai kích thước.

- Thiết kế không phù hợp: Quy trình cán, ép, đúc chưa tối ưu hoặc sai thông số kỹ thuật dẫn đến sản phẩm không đạt hình học yêu cầu.

- Kiểm soát nhiệt độ và nhiệt luyện kém: Nhiệt độ quá cao hoặc quá thấp trong quá trình gia công dẫn đến co ngót, giãn nở không đều.

- Quá trình vận chuyển và lưu kho: Va đập hoặc đặt chồng không đúng cách cũng có thể làm biến dạng hình học của thép.

Cách phát hiện:

- Đo trực tiếp: Sử dụng thước cặp, thước đo đường kính, cao kế hoặc máy đo laser để kiểm tra kích thước và độ đồng đều.

- Kiểm tra hình dạng: Dùng khuôn chuẩn, thanh kiểm tra hoặc thiết bị đo quét 3D để phát hiện méo, oval hoặc cong vênh.

Cách xử lý khuyết tật hình học:

- Thiết kế lại khuôn hoặc điều chỉnh thiết bị: Đảm bảo khuôn ép, cán phù hợp và được bảo trì thường xuyên.

- Kiểm soát quy trình nhiệt luyện: Điều chỉnh nhiệt độ và thời gian nhiệt luyện để giảm co ngót, biến dạng.

- Làm thẳng hoặc gia công lại sản phẩm:

- Ép, uốn hoặc cán lại để đạt kích thước chuẩn.

- Cắt bỏ phần méo hoặc không đạt tiêu chuẩn.

- Kiểm soát và giám sát chất lượng: Đo đạc thường xuyên sau mỗi công đoạn để đảm bảo sản phẩm luôn đạt thông số kỹ thuật.

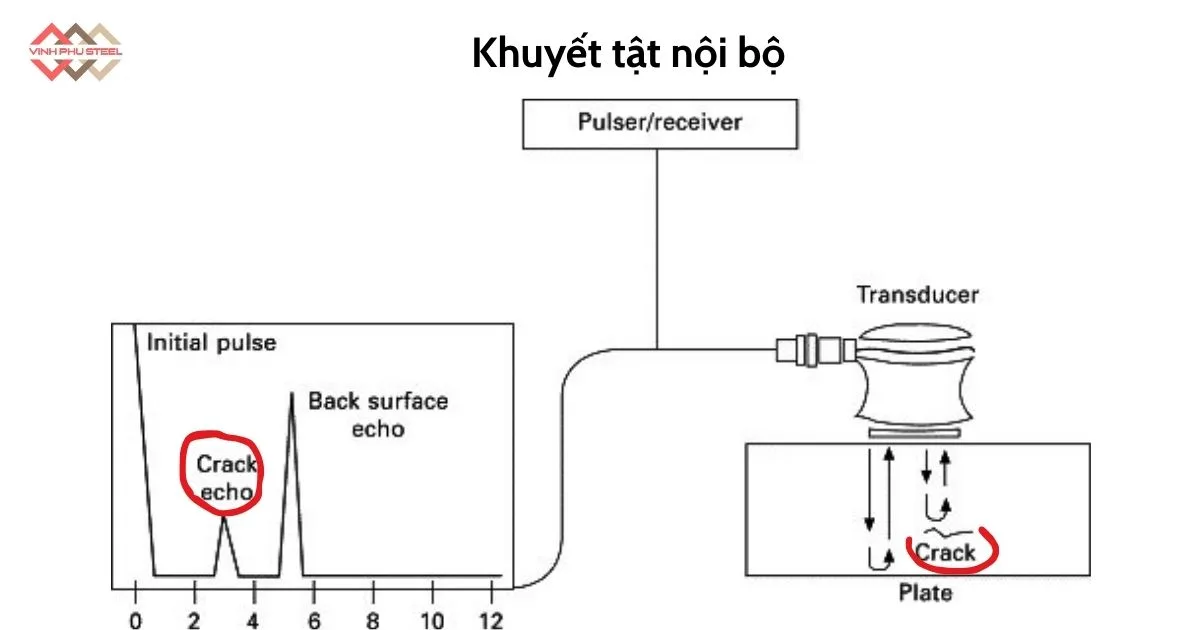

3. Kiểm tra khuyết tật thép nội bộ

Khuyết tật nội bộ là những khiếm khuyết xuất hiện bên trong khối thép, không thể nhìn thấy bằng mắt thường nhưng có thể ảnh hưởng nghiêm trọng đến độ bền, khả năng chịu lực và tuổi thọ của sản phẩm. Nếu không phát hiện kịp thời, các khuyết tật này thường lộ ra khi thép bị nứt, gãy hoặc hư hỏng trong quá trình sử dụng.

Các dạng khuyết tật nội bộ phổ biến:

- Rỗ khí (gas porosity): Khoảng trống hình cầu hoặc hình bầu dục do khí chưa thoát hết trong quá trình luyện thép hoặc đúc.

- Bao thể (inclusions): Tạp chất không tan, bao gồm oxit, sulfide hoặc các hợp chất phi kim loại nằm trong cấu trúc thép.

- Tách lớp (lamination): Các lớp kim loại tách rời nhau, thường do ứng suất dư hoặc cắt ép không đồng đều.

- Cấu trúc kim loại sai lệch: Bao gồm hạt thô, phân bố không đồng đều hoặc kết cấu không đạt yêu cầu thiết kế.

Phương pháp phát hiện:

Do khó quan sát bằng mắt thường, cần sử dụng các kỹ thuật kiểm tra không phá hủy (NDT):

- Siêu âm (Ultrasonic Testing – UT): Phát hiện nứt, rỗ, tách lớp bên trong thép.

- Dòng điện xoáy (Eddy Current Testing – ET): Phát hiện khuyết tật bên trong hoặc gần bề mặt kim loại dẫn điện.

- Chụp X-quang (Radiographic Testing – RT): Xác định bao thể, rỗ khí hoặc tách lớp bên trong.

Cách xử lý khuyết tật nội bộ:

- Cắt bỏ và hàn sửa: Loại bỏ phần thép bị khuyết tật, sau đó hàn lại theo quy trình kỹ thuật đạt chuẩn.

- Nhiệt luyện lại: Với một số khuyết tật nhỏ, nhiệt luyện có thể cải thiện cấu trúc và giảm ứng suất dư, tăng độ bền.

- Loại bỏ khỏi quy trình sản xuất: Nếu khuyết tật quá nặng hoặc không thể sửa chữa, vật liệu phải loại bỏ để đảm bảo an toàn và chất lượng sản phẩm.

4. Khuyết tật trong quá trình đúc

Trong sản xuất thép đúc, khuyết tật trong quá trình đúc là những lỗi phát sinh ngay từ giai đoạn đổ khuôn, có thể ảnh hưởng nghiêm trọng đến cấu trúc, hình dạng và chất lượng sản phẩm. Việc nhận diện sớm và xử lý kịp thời giúp giảm hao hụt vật liệu và đảm bảo độ bền của sản phẩm thép.

Nguyên nhân chính:

- Hệ thống rót không hợp lý: Dòng chảy kim loại không đều, tạo ra vùng rỗ khí, bao thể hoặc chỗ kim loại chưa đầy khuôn.

- Khuôn thiếu kín: Lỗi kỹ thuật khuôn dẫn đến kim loại rò rỉ, bề mặt sản phẩm bị rỗ, nứt hoặc hình dạng không chuẩn.

- Vật liệu khuôn kém: Khuôn không chịu nhiệt tốt, bị biến dạng hoặc bong tróc trong quá trình đổ kim loại.

Phương pháp phát hiện:

- Quan sát bề mặt sau đúc: Kiểm tra các vết nứt, rỗ hoặc hình dạng méo mó.

- Kiểm tra không phá hủy (NDT): Siêu âm, X-quang hoặc dòng điện xoáy để phát hiện khuyết tật bên trong sản phẩm đúc.

Cách xử lý khuyết tật trong quá trình đúc:

- Thiết kế lại hệ thống rót: Tối ưu dòng chảy kim loại, đảm bảo lấp đầy khuôn đều và giảm khí bọt.

- Chọn vật liệu khuôn chịu nhiệt: Sử dụng khuôn chất lượng cao, ổn định trong điều kiện nhiệt độ cao, giảm rỗ và nứt.

- Kiểm tra khuôn và mẫu trước khi đổ: Đảm bảo khuôn kín, không hư hỏng và đúng kích thước thiết kế.

- Gia công hoặc hàn bù: Với khuyết tật nhẹ như rỗ nhỏ hoặc vết nứt bề mặt, thực hiện gia công cơ khí hoặc hàn theo quy trình kỹ thuật.

- Loại bỏ sản phẩm nếu khuyết tật nghiêm trọng: Với lỗi nặng ảnh hưởng đến chất lượng, sản phẩm đúc cần được loại bỏ để tránh rủi ro khi sử dụng.

5. Lỗi do nhiễm bẩn và xử lý nhiệt không chuẩn

Trong quá trình sản xuất thép tấm dày, đôi khi xuất hiện các khuyết tật liên quan đến nhiễm bẩn và xử lý nhiệt không đúng chuẩn, dẫn đến tách lớp, nứt nhỏ hoặc giảm độ bền của sản phẩm. Những lỗi này thường khó nhận biết bằng mắt thường nhưng ảnh hưởng nghiêm trọng đến chất lượng và khả năng chịu lực của thép.

Nguyên nhân:

- Tạp chất trong lõi thép: Nguyên liệu không sạch hoặc có lẫn oxit, lưu huỳnh, nitơ… dẫn đến khuyết tật bên trong.

- Làm nguội không đồng đều: Quá trình làm nguội tấm thép sau cán hoặc nhiệt luyện không đều tạo ứng suất dư cao, gây nứt hoặc tách lớp.

- Ứng suất dư cao: Khi thép chưa ổn định về nhiệt độ và cơ lý, các vùng căng kéo sẽ hình thành vết nứt hoặc tách lớp nhỏ.

Phương pháp phát hiện:

- Quan sát bề mặt và cạnh tấm thép.

- Kiểm tra bằng NDT: siêu âm (UT), dòng điện xoáy (ET) hoặc thử thấm chất lỏng (PT) để phát hiện tách lớp hoặc nứt nhỏ.

Cách xử lý:

- Sử dụng lò nung tập trung: Đảm bảo nhiệt độ đồng đều trên toàn bộ tấm thép, giúp loại bỏ ứng suất dư.

- Kiểm soát nhiệt độ và tốc độ làm nguội: Làm nguội từ từ, đều để tránh ứng suất nhiệt, tách lớp hoặc nứt.

- Tối ưu xếp chồng và nhiệt độ sau cán: Xếp thép đúng cách, kiểm soát nhiệt độ giữa các tấm để hạn chế biến dạng hoặc khuyết tật.

- Thực hiện kiểm tra định kỳ: Sau xử lý nhiệt, kiểm tra chất lượng để đảm bảo thép đạt tiêu chuẩn trước khi đưa vào gia công hoặc xuất xưởng.

Để tìm hiểu thêm về những bài viết liên quan về thép, bạn có thể tham khảo tin chuyên ngành thép tại đây.

Tổng kết bài

Việc kiểm tra khuyết tật thép và khắc phục là bước quan trọng không thể bỏ qua trong sản xuất và ứng dụng thép công nghiệp. Từ các khuyết tật bề mặt, hình học, nội bộ, đến các lỗi phát sinh trong quá trình đúc, gia công hay xử lý nhiệt, mỗi loại khiếm khuyết đều có thể ảnh hưởng trực tiếp đến chất lượng, độ bền và tuổi thọ của sản phẩm.

Thường xuyên kiểm soát chất lượng và cải tiến quy trình sản xuất không chỉ giúp giảm thiểu hao hụt vật liệu mà còn nâng cao hiệu suất, giảm rủi ro cho các công trình và thiết bị công nghiệp. Việc này góp phần quan trọng để thép luôn phát huy tối đa hiệu quả sử dụng và độ bền theo thời gian.